100Vの両頭グラインダーで職人技!鉄鋼ドリルの研削作業の仕方。

2021年6月3日

今回は、卓上グラインダーでドリルの研削作業をやってみようと思います。

鉄鋼ドリルもホームセンターで気軽に購入でき、簡単な穴あけ等はDIYですぐ出来るようになりました。

数回の穴あけで、切れ味が悪くなったドリルはどうしてますか?

研磨も面倒だし!、、、

新しいものを購入して工具箱の中には、同じようなドリルが沢山入っている方が

意外と多くいらっしゃるのではないかと思います。

最近は、ドリル研磨機も安価になり、簡易な研磨機で研削が出来るようになりました。

でも、ドリルの仕組みが理解できていないと

いくら研削しても切れ味の悪いドリルが出来上がるだけです。

今回は、ドリルの仕組み・刃物形状の重要ポイントと研削作業の仕方や必要な道具について

記事にしてみました。

[ads][/ads]

この記事を最後まで読み進めるにしたがって

ドリルの構造が理解できて卓上グラインダーでのドリル研削作業が意外と簡単に出来るな~

なんて思っていただけたなら筆者の伝えたい事ですのでうれしい限りです。

また、これ難しくて判らないわ~ と感じたのであれば感想と改善をコメントに頂ければ幸いです。

卓上グラインダーってどんな物?っていう方は先に以下の記事を参考にしてください。

ドリルの形状・各部の名称と重要ポイント

1 各部の名称

専門的な工具の名称は、一般ユーザの私が色々話すよりも

専門の工具メーカーさんのHPに詳しく出ていますので以下のページを参照ください。

詳しく各部の名称が出ていますね。

2 ドリル刃先を研削する上での重要なポイント

切削工具ですので需要なポイントは、

1 刃先のすくい角 2 側面のマージン巾 3 刃先からの逃げ角 4 先端の刃先角度

の4項目が重要なポイントになります。

重要ポイントの、1のすくい角と2の側面のマージンは、ドリルを作る段階で

メーカーが作りこんでおり 我々ユーザが研削などで、出来るものではありません。

グラインダーで研削可能な部分は、逃げ角と先端の刃先角度です。

この2つをグラインダーで研削し、切れ味の良いドリルに仕上げます。

各部分の役割

1 すくい角は、ドリルのねじれ角で決まり、穴あけする材質でねじれの強い物・弱いものを選定します。

2 マージンは、穴あけ時のガイド役で、深穴になるほど重要になります。

3 逃げ角は、常に刃先が切削物に当たるように逃がす角度です。

角度が緩いと刃先が切削物に当たり、強いと刃こぼれや、ビビり等の不具合を起こします。

4 先端の刃先角度は、鉄鋼ドリル一般的に118°ですが材質によって変更します。

[ads][/ads]

ドリルの研削作業

手順

1 両肩の刃をグラインダーで研削する。

両肩の刃を、逃げ角を作りつつ、先端刃先角度を維持しながら少しづつ研削する。

2 シンニング加工を行う。

シンニングとは、ドリルの構造上中心部(チゼルエッジ部)にある刃でない部分を、刃物に作りこむ作業です。

手順自体は簡単な2工程ですが、研削作業を行う上で大切なポイントが有ります。

研削作業の重要ポイント

ドリルの研削作業を行う上で重要なポイントは、研削対象物にできるだけ温度をかけない事です。

切削工具全般的にいえる事ですが、切削工具は焼き入れという熱処理を行って硬さを出しています。

焼き入れした物に、高温の熱をかけると焼が戻ってしまいます(柔らかくなり、切れない刃になる症状)

したがって、研削する場合は熱を与えず研削することが重要です、砥石の選定がポイントになります。

でも、砥石を十分に選定しても熱は出るものです、冷ましながら研削してください。

くれぐれも、光った部分が黒っぽくなるまで熱を与えないように!

また、ドリルが熱いからと言って、職人がやってる様な 水の中に入れながらの作業はしないでくださいね。

水で冷やしながらの作業を行っている職人さんは、圧倒的に経験値が違います

研削に慣れてくると、どの程度の温度までなら大丈夫かわかっていますので水に入れながら研削したりします。

初心者が水で冷やしながらの研削を行うと間違いなく、焼き戻しの状態になり

ドリルがダメになります。

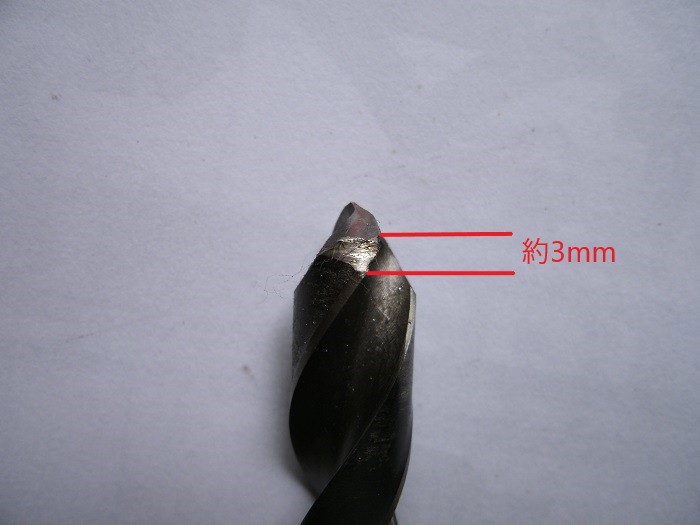

マージンが焼けて、欠けています。 ドリルを使っていて、よくある症状ですね。

この焼けた部分を削り落とし、新しく切れ刃を付けていこうと思います。

グラインダーでの研削方法

1 グラインダーの砥石が平行になるようドレッサーで砥石表面を整えましょう。

2 グラインダー砥石と、支持台の隙間が極力少なくなるように調整します。

安全メガネの着用をお忘れなく!

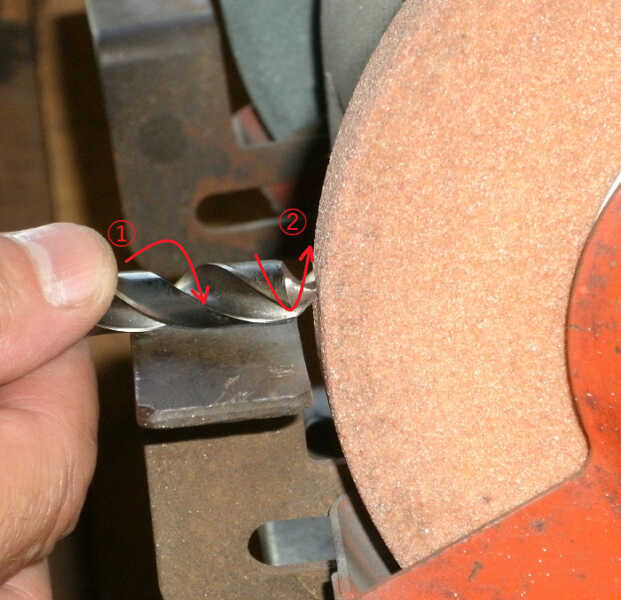

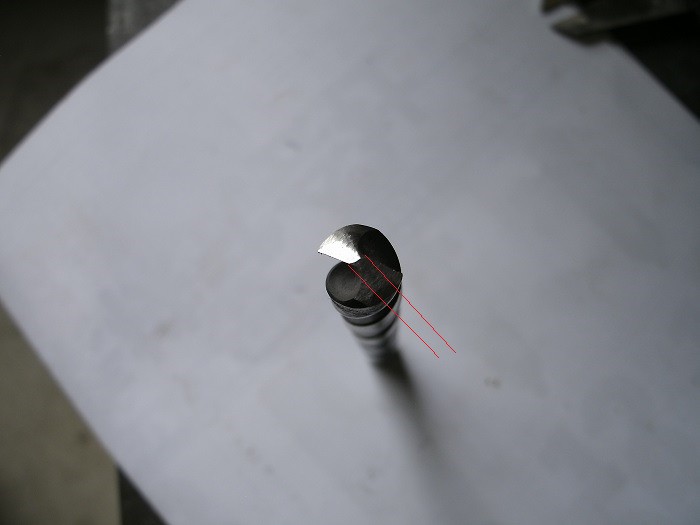

ドリルを支持台の上で支持しながら、逃げ角を設けるように斜めに構えます。上段画像

この時、刃先角度も維持しますので刃先角度に応じた具合に傾けます。下段画像

①の矢印方向に回しながら刃先を少しづつ研削していきます。刃先は必然的に②の方向に持ち上がります。

この動作を繰り返し、左右の刃を作りこみます。

もう少し削らないとダメですね、焼けが1mm残ってます

失敗例

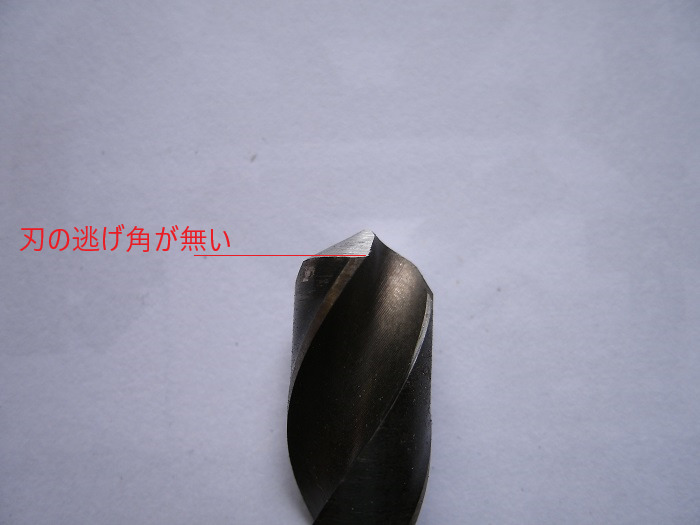

マージンの焼けが取れましたが、何やらおかしい?

さて、ここで問題です!

下の画像 何がおかしいのか、わかりますか?

分かりましたでしょうか?

[ads][/ads]

答え

逃げ角が無くなっています。

これは間違いなく穴あけできません!このような状態に 削らないでくださいね。

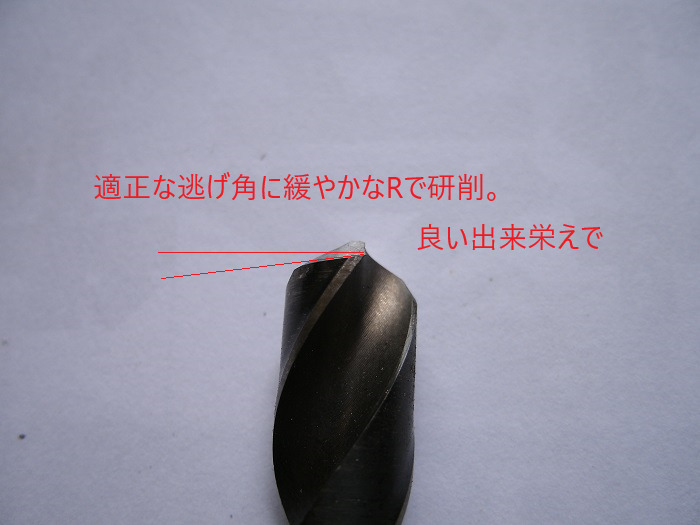

良い研削!

良い出来栄えです。

両方の刃を同様に削り込みます。

研削後の測定

測定個所は、

1 両刃の長さ ノギスで同じ長さであることを確認します。

2 刃先角度 両刃が、同じ角度であることを確認します。

両方の刃が同じ長さ、角度になっていない場合

角度と長さが同じになる様に研削します。(この微調整作業が一番難しく、訓練が必要です)

刃先の研削が終わった状態のドリルです。

赤線の部分がチゼルエッジと呼ばれる、構造上刃にならない部分です。

このまま使うこともできますが、中心部の材料を押しつぶす状態になりますので

穴あけ精度が悪くなり、切削抵抗も大きく 深穴になればなるほど、穴の曲がりの原因になります。

この部分をシンニング加工で刃に変えます。

[ads][/ads]

シンニング加工

シンニング加工のポイントは、砥石の角を使い削ります。

砥石の接触させる部分と、ドリルのあてる角度を決め ドリル中心部分を僅かに削り込みます。

ドリルの角度と砥石の当たり具合を維持したまま、押し当てるだけです!両刃均等に削ってください。

最後の工程です。

ここで削り過ぎ等の失敗をしてしまいますと、すべての苦労が一瞬にして水の泡になりますので

特に慎重に作業してくださいね。

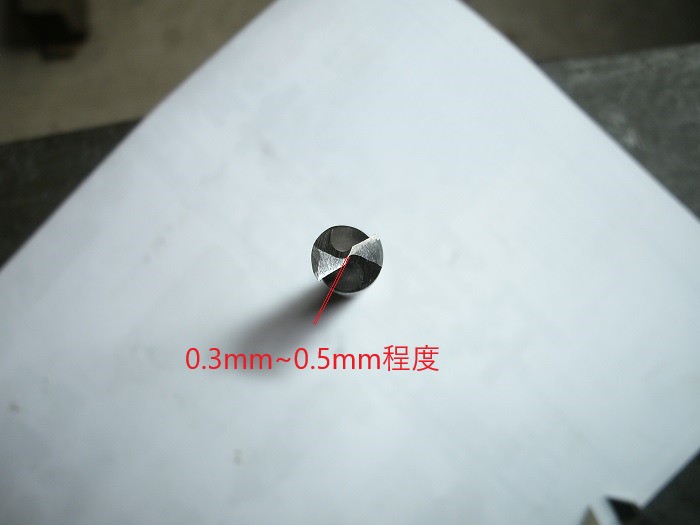

ドリルの当て方は上画像のような形で当てます。

左右の刃先にシンニングを行います。(画像は若干削り過ぎですが、使用上問題ないのでいつもこんな感じです)

小口径ドリルなので中心部を0.3~0.5㎜程度残します。

完全に削ってしまいますと中心が無いドリルになってしまいますので削り過ぎないようにします。

まとめ

ドリル研削いかがでしたでしょうか?

100V家庭用卓上グラインダーで ドリル研削も出来るという記事でした。

ドリルの手研削は、やっぱり職人技です。

近年は、ドリル研磨機での研削作業が主流となってきましたので

手作業で研磨出来る人も少なくなってきました、この際に技を磨いてみても良いかもしれませんね。

最後まで読んでいただき ありがとうございます。m(__)m

では(^^)/

関連記事

アクアにスモークフイルム貼りました。DIY

アクアの後席窓とバックドアの窓にスモークフイルムを貼りました。目的は、車体色が黒 ...

金属の塗装って難しい! 綺麗に早く仕上げる方法は? DIY塗装

皆さんこんにちは。 最近DIYが流行っていることもあり、自宅で簡単なモノづくりに ...

アクアのステアリングを革巻きに変えてみよう DIY

愛車のステアリングが革巻きでない方 汗ばんで滑ったり、樹脂の触感がいまいちだなー ...

アイアンリシャフト取り付け作業のポイント! 簡単にDIY出来るぞ

皆さんこんにちは 今回は実際にアイアンシャフトの入替作業を行います。 各作業のポ ...

100V卓上グラインダーで何が出来る?意外と使える卓上グラインダーの使い方

DIYで工作するために沢山工具が工具箱に入っていませんか? 刃こぼれしたハサミや ...

ディスカッション

コメント一覧

まだ、コメントがありません